(dott. Giulia Bini)

Ultimamente si fa un gran parlare di biosicurezza ma questo termine cela in sé molte sfaccettature quando riferito agli allevamenti suinicoli. Negli ultimi anni gli sforzi per migliorare la biosicurezza a livello di allevamento si sono concentrati principalmente nei siti 1, trascurando le fasi successive che vanno dallo svezzamento alla vendita. Spesso la parola biosicurezza ci fa pensare immediatamente alla PRRS. Si stima che circa il 55% dei suini ristallati nei siti 2-3 sia negativo al momento dell’arrivo ma risulti poi positivo al momento della vendita. Questo suggerisce che ad un certo punto della fase di ingrasso il virus della PRRS venga introdotto in allevamento causando perdite legate ad un aumento della mortalità e ad un rallentamento nella crescita degli animali. Questo discorso risulta valido non solo per la PRRS ma anche per altre patologie ad eziologia virale (es. PED). Inoltre, i suini in accrescimento rappresentano un reservoir per questi virus e permettono perciò la continua circolazione dei patogeni; è stato dimostrato che i focolai di PRRS nei siti da riproduzione sono spesso preceduti da un aumento dell’incidenza nei siti 2-3.

Il momento del carico dei suini verso il macello rappresenta un fattore di rischio dove potenzialmente è possibile che nuovi patogeni vengano introdotti in allevamento. Questo è tanto più vero in quei siti che non lavorano col tutto pieno-tutto vuoto ma in ciclo continuo. Il momento del carico può far sì che i suini che restano in allevamento si infettino. Spesso la fonte di contaminazione è rappresentata proprio dal rimorchio sul quale vengono caricati gli animali. Anche l’austista o il camion stesso possono veicolare virus vivi.

Il rimorchio che viene usato per il trasporto degli animali dovrebbe essere lavato e disinfettato fra un carico e l’altro ma non si ha la certezza che queste procedure impediscano la possibilità di una contaminazione al carico successivo.

Negli Stati Uniti, dove non sempre il lavaggio e la disinfezione avvengono fra un carico e l’altro, sono stati svolti degli studi per capire effettivamente quanto spesso avvenga questa contaminazione. È stata utilizzata della polvere fluorescente a simulare le particelle che trasferiscono la contaminazione.

Non potendo fare totalmente affidamento sulla pulizia e la disinfezione dei camion e rimorchi che entrano negli allevamenti per caricare i suini è necessario implementare le misure di biosicurezza adottate al momento del carico. È stata pertanto studiata una procedura di carico graduale che, lavorando a step, va a ridurre il livello di contaminazione che viene trasferito dal rimorchio al capannone dove sono presenti gli altri animali non destinati al macello.

Studi preliminari eseguiti con polvere fluorescente hanno mostrato che le procedure di carico convenzionali permettono il passaggio di particelle contaminate dal rimorchio a tutte le strutture utilizzate per il carico e fino al corridoio centrale del capannone. La polvere simula, anche per dimensione, il comportamento dei patogeni. La polvere appare bianca alla luce naturale salvo poi risultare fluorescente se posta sotto una lampada UV.

Nello studio sono state coinvolti 20 allevamenti appartenenti ad un’unica proprietà. Gli allevamenti erano strutturati tutti in maniera analoga, composti da due capannoni adiacenti. Sono stati compresi nello studio solamente i carichi con più di 165 suini. Lo scopo è stato mettere a confronto le procedure di carico standard normalmente utilizzate con una procedura di carico graduale che potesse limitare la contaminazione. Per facilitare le operazioni è stato scelto di eseguire le indagini nell’ultimo carico in programma per la giornata, in modo da non interferire con i piani del macello e non creare ritardi.

Le squadre di carico erano composte da 3 o 4 persone che sono state addestrate per lavorare secondo la procedura convenzionale piuttosto che con quella graduale.

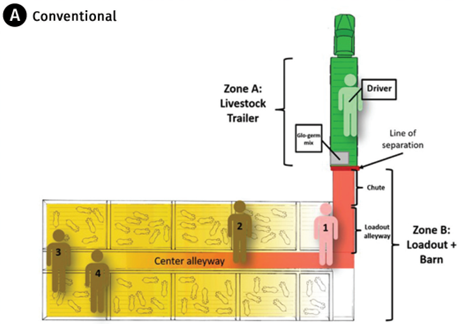

Il gruppo di controllo (figura 1) ha lavorato con le procedure standard spostando i suini dal corridoio centrale del capannone verso il corridoio di carico e poi sullo scivolo fino a salire nel rimorchio. L’autista del camion è stato confinato sul rimorchio (zona A) e non era autorizzato ad oltrepassare il retro di questo. L’addetto numero 1 aveva l’obbligo di non oltrepassare la linea posta fra rimorchio e scivolo. La restante parte della squadra di carico è stata delegata alla zona B col compito di far muovere gli animali dal capannone fino a raggiungere l’addetto numero 1. Capannone, corridoio di carico e scivolo sono tutti parte dell’area B e la squadra si può muovere liberamente in questa zona.

Figura 1: procedura di trasferimento convenzionale (usata come controllo)

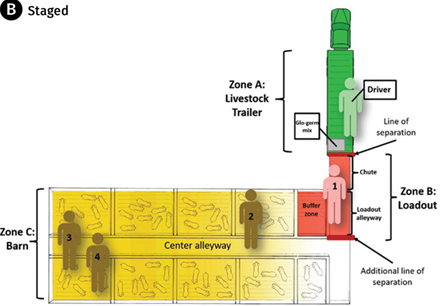

Per il gruppo che ha lavorato con le procedure graduali (figura 2) sono state previste due linee di separazione. La prima posta fra il rimorchio (zona A) e lo scivolo di carico (compreso nella zona B). La seconda linea è stata posta approssimativamente fra il corridoio di carico ed il resto del capannone (zona C). L’autista aveva l’obbligo di restare nel rimorchio, un addetto è stato assegnato alla zona B con possibilità di spostarsi nella zona cuscinetto per lasciare passare i suini mentre la restante parte della squadra ha lavorato nella zona C, dentro al capannone.

Figura 2: Organizzazione delle procedure di traferimento graduale

Figura 2: Organizzazione delle procedure di traferimento graduale

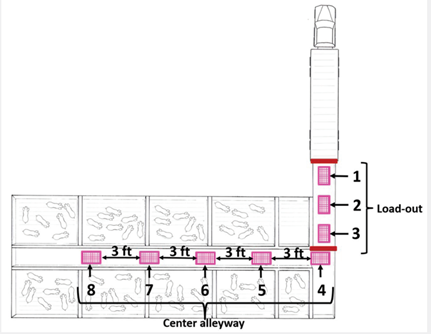

Per misurare il livello di contaminazione sono state utilizzate delle griglie suddivise in quadranti. Le griglie sono state posizione in otto diverse posizioni (figura 3):

- Fra la fine dello scivolo e il rimorchio;

- All’inizio dello scivolo di carico;

- Dietro la seconda linea di separazione, entro la zona di carico;

- Di fronte alla linea di separazione nel corridoio centrale;

- Quattro nel corridoio centrale

Figura 3: Punti di misurazione e rilevazione del marcatore

Figura 3: Punti di misurazione e rilevazione del marcatore

Subito dopo il carico sono state osservate le griglie poste sotto luce ultravioletta. Anche la minima presenza di fluorescenza in uno dei quadranti è stata registrata come contaminazione. Inoltre, sono state registrate le violazioni occorse durante il carico. Le violazioni sono state divise in minori, maggiori o necessarie. Minori quando uno strumento (es. paratia) o mezzo stivale di un operatore superava una delle linee di separazione. Maggiori quando un operatore superava completamente una delle linee. Violazione necessaria quando una delle linee è stata superata per poter aiutare un animale in difficoltà.

Dal presente studio è emerso che le procedure di carico graduale riducono significativamente il livello di contaminazione all’interno del capannone; infatti, le prime quattro griglie poste nel corridoio centrale sono risultate meno contaminate quando il carico è stato eseguito con maggiori accortezze. Sulla griglia numero 5, la più lontana, non vi era differenza fra i due protocolli. In entrambi i gruppi le postazioni più contaminate sono ovviamente risultate quelle più vicine al rimorchio. La contaminazione a questo livello è determinata dal movimento dei suini che cercano di salire su di una superficie inclinata e fanno ricadere il truciolato di legno che si trova sul pavimento del rimorchio fuori da questo. In più, gli animali urinano e defecano e questo contribuisce a spargere il materiale. Altra fonte di contaminazione sono quei suini che una volta arrivati sul rimorchio cercano di tornare indietro sullo scivolo.

Nonostante le misure adottate nel protocollo di carico graduale, non è comunque stato possibile eliminare la contaminazione a livello del corridoio centrale del capannone. Pertanto, lo studio indica che una procedura di carico più accurata riduce la probabilità di contaminazione trasferita al corridoio ma non è chiaro fino a che punto tale probabilità sia ridotta e fino a che punto il livello di contaminazione sia clinicamente significativo. Se la contaminazione è il risultato di quei suini che cercano di tornare indietro verso il capannone si può implementare l’uso di barriere e cancelli per impedirlo.

Un altro fattore importante è la presenza di una zona cuscinetto a livello di corridoio di carico che permetta agli addetti di spostarsi per lasciare passare gli animali. Se viene a mancare questa zona la procedura di carico non può essere definita veramente graduale. Idealmente, una zona cuscinetto dovrebbe trovarsi adiacente alla zona di carico e dovrebbe essere di facile accesso per l’addetto 1 e lontana dagli altri suini del capannone. Quest’ultimo punto permetterebbe una pulizia e disinfezione della zona di carico e cuscinetto che non andrebbe ad intaccare e contaminare gli altri animali presenti. Sarebbe opportuno prendere in considerazione il design del capannone quando si implementano misure di biosicurezza.

Resta da chiarire anche se il giorno della settimana in cui si esegue il carico possa influire sul livello di contaminazione. Potrebbe avere conseguenze sull’attenzione degli addetti e sulla loro fretta (più ligi alle regole o più propensi a commettere violazioni). Se il rimorchio per il carico non viene lavato sempre, il giorno della settimana ha influenza anche su quello.

Anche le condizioni meteo possono avere un peso sul livello di contaminazione ma non è stato possibile valutare anche questo fattore nel corso dello studio. In presenza di pioggia, vento o neve potrebbe essere più alta la probabilità di contaminazione.

Per concludere, le procedure graduali di carico vanno quindi a ridurre la quota di contaminazione che inevitabilmente viene passata dal rimorchio verso il corridoio del capannone ma non la eliminano completamente. È necessario implementare ulteriormente queste misure, magari aggiungendo altre linee di separazione. Infine, non è solo il carico un punto critico per la biosicurezza ma anche l’ingresso in allevamento.

Tradotto e rielaborato da:

Ruston, C. R., Linhares, D., Blay, E., Nickel, M., Skoland, K., Kittrell, H., ... & Holtkamp, D. J. (2021). Evaluation of a staged loadout procedure for market swine to prevent transfer of pathogen contaminated particles from livestock trailers to the barn. Journal of Swine Health and Production, 29(5), 234-243.